钢的热处理原理

时间:2015-10-31 08:48 来源:自动控制网

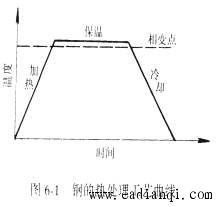

热处理的目的是改变钢的内部组织结构,以改善钢的性能,通过适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。热处理工艺不但可以强化金属材料、充分挖掘材料性能潜力、降低结构重量、节省和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命。 热处理工艺分类:(根据热处理的目的、要求和工艺方法的不同分类如下) 1、 整体热处理:包括退火、正火、淬火、回火和调质; 2、 表面热处理:包括表面淬火、物理和化学气相沉积等; 3、 化学热处理:渗碳、渗氮、碳氮共渗等。 热处理的三阶段:加热、保温、冷却

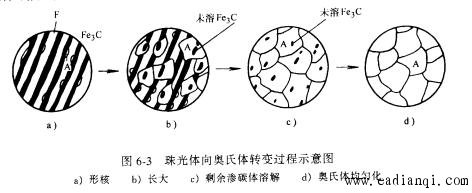

一、 钢在加热时的转变 加热的目的:使钢奥氏体化 (一)奥氏体( A)的形成 奥氏体晶核的形成 以共析钢为例A1点则W c =0.0218%(体心立方晶格F)W c =6.69%(复杂斜方渗碳体)当T 上升到A c1 后W c =0.77%(面心立方的A)由此可见转变过程中必须经过C和Fe原子的扩散,必须进行铁原子的晶格改组,即发生相变,A的形成过程。在铁素体和渗碳体的相界面上形成。有两个有利条件① 此相界面上成分介于铁素体和渗碳体之间②原子排列不规则,空位和位错密度高。 1、 奥氏体长大 由于铁素体的晶格改组和渗碳体的不断溶解,A晶核一方面不 断向铁素体和渗碳体方向长大,同时自身也不断形成长大。 2、 残余 Fe 3 C的溶解 A长大同时由于有部分渗碳体没有完全溶解,还需一段时间才能全溶。(F比Fe 3 C先消失) 3、 奥氏体成分的均匀化 残余Fe 3 C全溶后,经一段时间保温,通过碳原子的扩散,使A成分逐步均匀化。

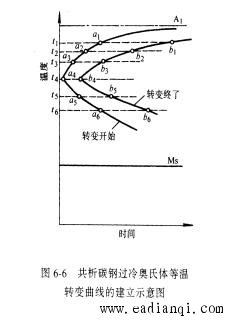

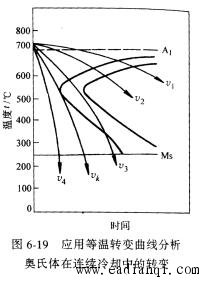

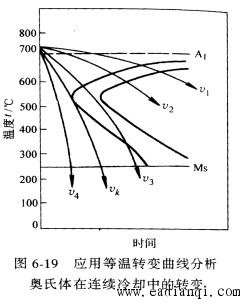

(二)奥氏体晶粒的长大 奥氏体大小用奥氏体晶粒度来表示。分为 00,0,1,2…10等十二个等级,其中常用的1~10级,4级以下为粗晶粒,5-8级为细晶粒,8级以上为超细晶粒。 影响 A晶粒粗大因素 1、 加热温度越高,保温时间愈长,奥氏体晶粒越粗大 。因此,合理选择加热和保温时间。以保证获得细小均匀的奥氏体组织。(930~950℃以下加热,晶粒长大的倾向小,便于热处理) 2、A中C含量上升则晶粒长大的倾向大。 二、钢在冷却时的转变 生产中采用的冷却方式有:等温冷却和连续冷却 (一) 过冷奥氏体的等温转变 A在相变点A 1 以上是稳定相,冷却至A 1 以下就成了不稳定相,必然要发生转变。 1、奥氏体等温转变图:表示奥氏体过冷在不同温度下的等温过程中,转变温度、转变时间与转变产物量的关系曲线图。曲线形状与“C”字相似,所以又称C曲线。 2、 共析碳钢奥氏体等温转变产物的组织和性能

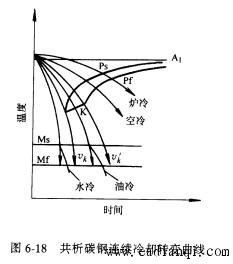

1) 高温珠光体型转变: A 1 ~550℃ ( 1)珠光体(P) A 1 ~650℃ 粗层状 约0.3 μ m < 25HRC ( 2)索氏体(S) 650~600℃ 细层状 0.1~0.3 μ m 25~35HRC ( 3)托氏体(T) 600~550℃ 极细层状 约0.1 μ m 35~40HRC 2) 中温贝氏体型转变: 550~Ms ( 1)上贝氏体(B 上 ) 550~350 ℃ 羽毛状 40~45HRC 脆性大,无使用价值 (2)下贝氏体(B 下 ) 350~M S 黑色针状 45~55HRC 韧性好,综合力学性能好 3) 低温马氏体型转变: M s ~M f 当 A被迅速过冷至M S 以下时,则发生马氏体(M)转变,主要形态是板条状和片状。(当 W C < 0.2%时,呈板条状,当 W C > 1.0%呈针片状,当 W C = 0.2%~1.0%时,呈针片状和板条状的混合物) (二) 过冷奥氏体的连续冷却转变 1. 奥氏体连续冷却转变图(共析钢的连续冷却转变如图) 连冷却转变图是表示钢经A后,在不同冷却速度的连冷却条件下,过冷A转变开始及转变终了时间与转变温度之间的关系曲线图。 2. 共析碳钢过冷奥氏体连续冷却转变产物的组织和性能 (1) 随炉冷 P 170~220HBS (700~650℃) (2) 空冷 S 25~35HRC (650~600℃) (3) 油冷 T+M 45~55HRC 550℃ (4) 水冷 M+A ′ 55~65HRC

3. 马氏体转变 当冷速 > V K 时,奥氏体发生M转变,即碳溶于 α— F e 中的过饱和固溶体,称为 M(马氏体) 。 ( V K —— 马氏体临界冷却速度) (1) 转变特点: M 转变是在一定温度范围内进行 (M s ~M f ) M 转变是在一个非扩散型转变 (碳、铁原子不能扩散) M 转变速度极快 (大于V k ) M 转变具有不完全性 (少量的残A) M转变只有 α- Fe、γ-Fe的晶格转变 (2) M 的组织形态

(3) M 的力学性能 ① M的强度与硬度 C的上升M的硬度、强度上升 ② M的塑性与韧性 低碳板条状M良好 板条状 M 具有较高的强度、硬度和较好塑性和韧性相配合的综合力学性能。针片状 M 比板条 M具有 更高硬度,但脆性较大,塑、韧性较差。

|