分程控制的目的

时间:2015-08-16 22:36 来源:自动控制网

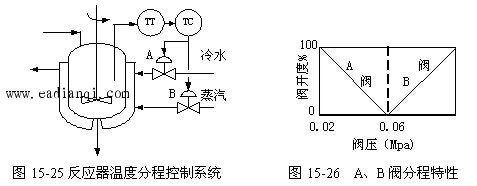

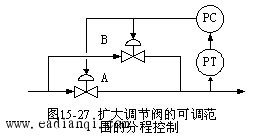

| 1、不同的工况需要不同的调节手段 对于某些间歇式生产的化学反应过程中,当反应物料放入设备后,为了使其达到反应温度,往往在反应开始前,需要给它提供一定的热量。一旦达到反应温度后,就会随着化学反应的进行而不断放出热量,这些放出的热量如不及时移走,反应就会越来越剧烈,以致会有爆炸的危险。对这种间歇式化学反应器,既要考虑反应前的预热问题,又要考虑反应过程中移走热量的问题。因此设计了如图15-25所示的分程控制系统。 为保证安全,蒸汽阀采用气开式,冷水阀采用气关式,温度控制器为反作用,两阀的分程情况如图15-26。在反应前升温阶段,温度低于给定值,温度控制器输出大于0.06Mpa,蒸汽阀处于“开”的位置,温度上升。随着温度的上升,温度控制器输出逐渐减小。当反应物达到反应温度时,反应开始,放出热量,反应温度升高大于给定值,控制器输出下降,小于0.06Mpa,关闭蒸汽阀,打开冷水阀,以带走反应热,使温度保持在给定值附近。 2、用于扩大调节阀的可调范围,改善调节品质 在生产过程控制中,有些场合需要调节阀的可调范围很宽。如果仅用一只大口径的阀,当调节阀工作在小开度时,阀门压差很大,使阀门剧烈振动,严重地影响阀的寿命和控制系统的稳定,若将调节阀换小,其可调范围又满足不了生产需要。在这种情况下,可将大小两个调节阀当作一个阀使用,如图15-27所示。这样可以扩大阀的可调范围,改善阀的工作特性,使得在小流量有更精确的控制。   我们知道,阀的可调范围RA=RB=30,假定A、B阀的最大流通能力分别为CAmax=100,CBmax=4,且A、B阀同向动作,因为 所以对于B阀 对于图15-27所示的方案,在前后压差不变的情况下,总的可调范围将是 从而使可调范围增加了25倍左右。 |