液压缸的典型结构及组成

时间:2015-02-07 13:08 来源:自动控制网

| 一、单杆活塞缸

图1所示为单杆活塞缸的结构。由图可见,缸体和前后两个缸盖是可分开的,这便于加工缸体的内孔。活塞、活塞杆和导套上都装有密封圈,因而液压缸被分隔为两个互不相通的油腔。当活塞腔通入高压油而活塞杆腔回油时,可实现工作行程,当从相反方向进油和排油时,则实现回程。所以它是双作用液压缸。此外,在缸的两端还装有缓冲装置,当活塞高速运动时,能保证在行程终点上准确定位并防止冲击。当活塞退回左端时,活塞头部的缓冲柱塞插入头侧端盖1 的孔内,活塞腔的油必须经过节流阀13 才能排出,所以在活塞腔形成了回油阻力,使活塞得到缓冲。调整节流阀13 的开口,可以得到合适的回油阻力。单向阀14 可使活塞在左端终点位置上开始伸出时,油流不受节流阀的影响。当活塞运动到右端终点位置时,活塞杆上的加粗部分插入杆侧端盖8 的孔中,使油从节流阀中排出,缓冲原理与前相同。11是活塞杆的导向套,它对活塞杆起导向和支承作用,为了便于磨损后进行更换,设计为可拆卸结构。

图1 单杆活塞缸的结构 1—头侧端盖;2—活塞密封圈; 3—活塞头; 4—活塞杆;5—缸体;6—拉杆;7—活塞杆密封圈;8—杆侧端盖;9—防尘圈;10—泄油口;11—导向套;12—固定密封圈;13—节流阀;14—单向阀 二、双活塞杆式液压缸的结构 (1)结构 如图2所示为一空心双活塞杆式液压缸的结构。由图可见,液压缸的左右两腔是通过油口b和d经活塞杆1和15的中心孔与左右径向孔a和c相通的。由于活塞杆固定在床身上,缸体10固定在工作台上,工作台在径向孔c接通压力油,径向孔a接通回油时向右移动;反之则向左移动。在这里,缸盖18和24是通过螺钉(图中未画出)与压板11和20相连,并经钢丝环12相连,左缸盖24空套在托架3孔内,可以自由伸缩。空心活塞杆的一端用堵头2堵死,并通过锥销9和22与活塞8相连。缸筒相对于活塞运动由左右两个导向套6和19导向。活塞与缸筒之间、缸盖与活塞杆之间以及缸盖与缸筒之间分别用O形圈7、V形圈4和17和纸垫13和23进行密封,以防止油液的内、外泄漏。缸筒在接近行程的左右终端时,径向孔a和c的开口逐渐减小,对移动部件起制动缓冲作用。为了排除液压缸中剩留的空气,缸盖上设置有排气孔5和14,经导向套环槽的侧面孔道(图中未画出)引出与排气阀相连。

图2空心双活塞杆式液压缸的结构 1—活塞杆;2—堵头;3—托架;4、17—V形密封圈;5、14—排气孔;6、19—导向套; 7—O形密封圈;8—活塞;9、22—锥销;10—缸体;11、20—压板;12、21—钢丝环; 13、23—纸垫;15—活塞杆;16、25—压盖;18、24—缸盖 (2)双活塞杆液压缸的特点和应用 特点: ①根据不同的要求,两活塞杆的直径可以相等,也可以不相等。两直径相等时,由于活塞两端的有效作用面积相同,因此,在供油压力和流量均相同情况下,往复运动的速度相等、推力相等。②固定缸体时(实心双活塞杆液压缸),:工作台的往复运动范围约为有效行程L的3倍(图4);固定活塞杆时(空心双活塞杆液压缸),工作台往复运动的范围约为有效行程L的2倍(图3)。 ③活塞与缸体之间采用间隙密封,结构简单,摩擦阻力小,但内泄漏较大,仅适于工作台运动速度较高的场合。

图3空心双活塞杆液压缸(固定缸体) 图4 空心双活塞液压缸(固定活塞杆) 1—活塞杆 2—工作台 3—活塞 4—缸体 应用: 双活塞杆液压缸常用于工作台往返运动速度相同(两活塞杆直径相等)、推力不大的场合。缸体固定的液压缸,因运动范围人,占地面积较大,一般用于小型机床或液压设备;活塞杆固定的液压缸则因运动范围不大,占地面积较小,常用于中型或大型机床或液压设备。 三、液压缸的组成 从上面所述的液压缸典型结构中可以看到,液压缸的结构基本上可以分为缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置和排气装置五个部分,分述如下。 (1)缸筒和缸盖。一般来说,缸筒和缸盖的结构形式和其使用的材料有关。工作压力p<10MPa时,使用铸铁;p<20MPa时,使用无缝钢管;p>20MPa时,使用铸钢或锻钢。图4-10所示为缸筒和缸盖的常见结构形式。图5(a)所示为法兰连接式,结构简单,容易加工,也容易装拆,但外形尺寸和重量都较大,常用于铸铁制的缸筒上。图5(b)所示为半环连接式,它的缸筒壁部因开了环形槽而削弱了强度,为此有时要加厚缸壁,它容易加工和装拆,重量较轻,常用于无缝钢管或锻钢制的缸筒上。图5(c)所示为螺纹连接式,它的缸筒端部结构复杂,外径加工时要求保证内外径同心,装拆要使用专用工具,它的外形尺寸和重量都较小,常用于无缝钢管或铸钢制的缸筒上。图5(d)所示为拉杆连接式,结构的通用性大,容易加工和装拆,但外形尺寸较大,且较重。图5(e)所示为焊接连接式,结构简单,尺寸小,但缸底处内径不易加工,且可能引起变形。

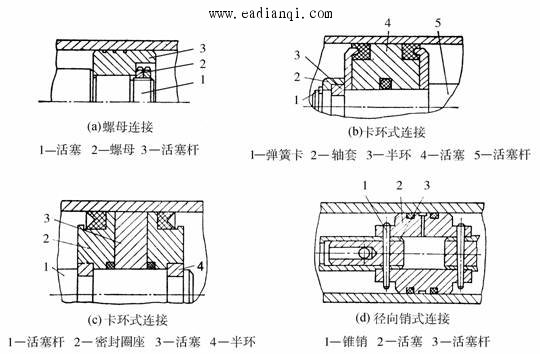

图5缸筒和缸盖结构 (a)法兰连接式(b)半环连接式(c)螺纹连接式(d)拉杆连接式(e)焊接连接式 1—缸盖;2—缸筒;3—压板;4—半环;5—防松螺帽;6—拉杆 (2)活塞与活塞杆。可以把短行程的液压缸的活塞杆与活塞做成一体,这是最简单的形式。但当行程较长时,这种整体式活塞组件的加工较费事,所以常把活塞与活塞杆分开制造,然后再连接成一体。图6所示为几种常见的活塞与活塞杆的连接形式。 图6(a)所示为活塞与活塞杆之间采用螺母连接,它适用负载较小,受力无冲击的液压缸中。螺纹连接虽然结构简单,安装方便可靠,但在活塞杆上车螺纹将削弱其强度。图6(b)和(c)所示为卡环式连接方式。图6(b)中活塞杆5上开有一个环形槽,槽内装有两个半圆环3以夹紧活塞4,半环3由轴套2套住,而轴套2的轴向位置用弹簧卡圈1来固定。图6(c)中的活塞杆,使用了两个半圆环4,它们分别由两个密封圈座2套住,半圆形的活塞3安放在密封圈座的中间。图6(d)所示是一种径向销式连接结构,用锥销1把活塞2固连在活塞杆3上。这种连接方式特别适用于双出杆式活塞。 (3)密封装置。液压缸中常见的密封装置如图7所示。图7(a)所示为间隙密封,它依靠运动间的微小间隙来防止泄漏。为了提高这种装置的密封能力,常在活塞的表面上制出几条细小的环形槽,以增大油液通过间隙时的阻力。它的结构简单,摩擦阻力小,可耐高温,但泄漏大,加工要求高,磨损后无法恢复原有能力,只有在尺寸较小、压力较低、相对运动速度较高的缸筒和活塞间使用。图7(b)所示为摩擦环密封,它依靠套在活塞上的摩擦环(尼龙或其他高分子材料制成)在O形密封圈弹力作用下贴紧缸壁而防止泄漏。这种材料

图6常见的活塞组件结构形式 效果较好,摩擦阻力较小且稳定,可耐高温,磨损后有自动补偿能力,但加工要求高,装拆较不便,适用于缸筒和活塞之间的密封。图7(c)、图7(d)所示为密封圈(O形圈、V形圈等)密封,它利用橡胶或塑料的弹性使各种截面的环形圈贴紧在静、动配合面之间来防止泄漏。它结构简单,制造方便,磨损后有自动补偿能力,性能可靠,在缸筒和活塞之间、缸盖和活塞杆之间、活塞和活塞杆之间、缸筒和缸盖之间都能使用。 对于活塞杆外伸部分来说,由于它很容易把脏物带入液压缸,使油液受污染,使密封件磨损,因此常需在活塞杆密封处增添防尘圈,并放在向着活塞杆外伸的一端。

图7密封装置 (a)间隙密封(b)摩擦环密封(c)O形圈密封(d)V形圈密封 (4)缓冲装置。液压缸一般都设置缓冲装置,特别是对大型、高速或要求高的液压缸,为了防止活塞在行程终点时和缸盖相互撞击,引起噪声、冲击,则必须设置缓冲装置。 缓冲装置的工作原理是利用活塞或缸筒在其走向行程终端时封住活塞和缸盖之间的部分油液,强迫它从小孔或细缝中挤出,以产生很大的阻力,使工作部件受到制动,逐渐减慢运动速度,达到避免活塞和缸盖相互撞击的目的。 如图8(a)所示,当缓冲柱塞进入与其相配的缸盖上的内孔时,孔中的液压油只能通过间隙δ排出,使活塞速度降低。由于配合间隙不变,故随着活塞运动速度的降低,起缓冲作用。当缓冲柱塞进入配合孔之后,油腔中的油只能经节流阀1排出,如图8(b)所示。由于节流阀1是可调的,因此缓冲作用也可调节,但仍不能解决速度减低后缓冲作用减弱的缺点。如图8(c)所示,在缓冲柱塞上开有三角槽,随着柱塞逐渐进入配合孔中,其节面积越来越小,解决了在行程最后阶段缓冲作用过弱的问题。

图8液压缸的缓冲装置 1—节流阀 (5)放气装置。液压缸在安装过程中或长时间停放重新工作时,液压缸里和管道系统中会渗入空气,为了防止执行元件出现爬行,噪声和发热等不正常现象,需把缸中和系统中的空气排出。一般可在液压缸的最高处设置进出油口把气带走,也可在最高处设置如图9(a)所示的放气孔或专门的放气阀〔见图9(b)、(c)〕。

图9放气装置 1—缸盖2—放气小孔3—缸体4—活塞杆 |